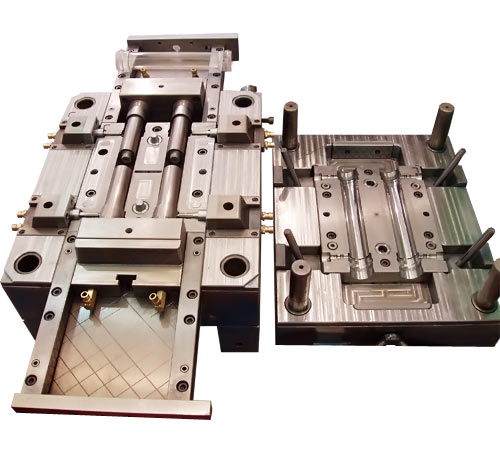

Пресс формы для литья пластмасс под давлением

Среди существующих методов переработки пластмасс наиболее сложным считается процесс литья под давлением. Этот метод требует для каждой детали своей пресс-формы, которую необходимо спроектировать и изготовить.

Среди существующих методов переработки пластмасс наиболее сложным считается процесс литья под давлением. Этот метод требует для каждой детали своей пресс-формы, которую необходимо спроектировать и изготовить.

- цикл литья в такой пресс-форме по времени длится 5-6 секунд;

- форму устанавливают в узел смыкания термопластатвомата;

- при смыкании полость заполняется пластической массой под высоким давлением для ее уплотнения с последующим охлаждением;

- усилие смыкания насчитывает от десятков до тысяч тонн;

- готовое пластиковое изделие из раскрытой формы выталкивается в зону готовой продукции.

Сложное литье может выполняться с использованием многокомпонентное технологии, литья с газом, сборка в форме.

На каждый термопластавтомат в зависимости от ассортимента выпускаемой продукции предприятием приходится минимально одна пресс-форма. В среднем от 2 до 5 со стабильной тенденцией к увеличению количества используемых. Объясняется это стремлением отечественных производителей пластмассовых изделий увеличить конкурентоспособность своей пластиковой продукции на рынке. Конкуренция идет с аналогичной российской или зарубежной продукцией. Успех достигается за счет расширения товарного ассортимента, получения изделий оригинального цветового решения, дизайна, структуры.

Подобные устремления производителя обязывают предприятие владеть определенным набором пресс-форм, отличающихся друг от друга конструкционной сложностью и уникальностью для каждого изделия.

Проектирование пресс формы

На первом этапе процесс производства литьевых пресс форм заключается в подготовке эскизов изделия. Строится 3D компьютерная модель формы. Процесс проектирования состоит из конструкторской проработки модели. Происходит разделения ее на отдельные конструктивные составляющие сборочной модели.

Моделирование на компьютере процесса заполнения позволяет избежать или минимизировать коробление, слитины, разводы и другие изъяны. Также позволяет контролировать распределение скоростей потока, температуры расплава и другие параметры. Этот этап определяет комплект стандартных и специальных изделий для изготовления пресс-формы.

Этап изготовления пресс формы

Работы состоят в следующем:

- заказ стандартных составляющих;

- обработка заготовок;

- изготовление специальных конструктивных элементов;

- прототипирование и сборка пресс-формы.

Пресс-форма насчитывает большое количество составляющих, точно сопряженных между собой. Деление по классам:

- неунифицированные и ненормализованные (обычные);

- унифицированные и нормализованные.

Набор обычных пресс-формы для литья пластических масс под давлением включает матрицы, вкладыши, пуансоны и направляющие колонки. Их относят к простейшим. У вкладышей сформированы заплечики для крепления их планками крепежа специального профиля, специальными болтами.

Выталкивание отливок из формы производится поршнем плунжера. Пресс-формы нормализованные более производительны и экономичны и постепенно вытесняют обычные, ненормализованные. Используются в массовом и мелкосерийном производстве пластиковых изделий.

Изготовление пресс форм для литья пластика под давлением относится к трудоемким и дорогим процессам. Они требуют высокой квалификации от персонала и точности используемого оборудования.